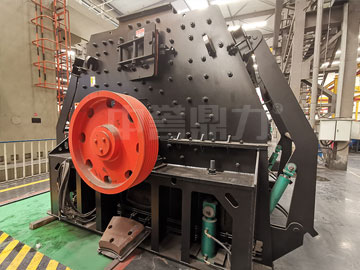

1416重錘破(pò)老出問(wèn)題怎麽辦?

1416重(chóng)錘破老出問題怎麽辦?

為避免1416重錘破經常(cháng)出現錘頭斷裂及壽命短、端盤和錘盤磨損過快及斷裂、軸承發熱等問題,要做到:1、檢測礦石的性能後選擇合適的設(shè)備;2、處(chù)理高硬度(dù)物料(liào)時,需要在錘破前(qián)加顎破或者旋回破做初級破(pò)碎後;3、考慮在小皮帶輪上帶風扇等輔助降溫。詳細解答

詳細解答

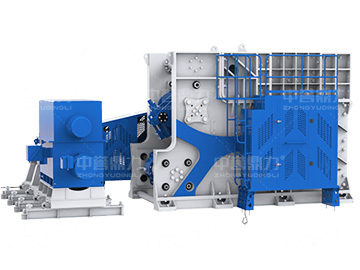

經常有客戶反饋1416重錘破老出問題,具體表現為錘頭斷裂及(jí)壽命短、端盤和錘盤磨損過快(kuài)及斷裂、軸承發(fā)熱等,嚴重影響企業正常(cháng)生產。本文對上述現象產生的原因進行(háng)分析,並介紹相應的處理措施。

1416重錘破老出哪些問題

1、錘頭斷裂及壽命短

錘頭斷裂的(de)主要原(yuán)因有三個:一是礦石中夾(jiá)帶鐵塊,二是化學成分控製有誤(磷、碳、矽等元素嚴重標),三是熱處理工藝不當。

錘頭壽命短的主要原因(yīn)也(yě)有三(sān)個:一是錘頭材質選擇錯誤(wù),二是被破碎礦石的易碎性差和磨蝕性大,三是破碎機(jī)選型不當(dāng)。

錘頭磨損(sǔn)失效分析:

當物(wù)料與高速旋(xuán)轉錘頭撞擊時,如正麵撞擊,物料尖(jiān)角(jiǎo)壓入錘麵,形成撞擊坑,此(cǐ)時錘頭屬於撞擊鑿削磨(mó)料磨損。但當物料以角(jiǎo)度(dù)撞擊錘頭時,衝擊力可分解為垂直錘麵的法向應力和平行錘麵的切(qiē)向(xiàng)應力,前者使(shǐ)錘頭表麵產生衝擊坑,後者對錘頭表麵進行切削,形成一道道切削(xuē)溝槽,則為(wéi)切削衝刷磨(mó)損。

錘頭工作時(shí)不是整個錘(chuí)麵破碎(suì)物料,隻有側麵靠近邊緣的區域進行破碎,稱為工作區。隨著錘(chuí)頭的不斷磨損,工作(zuò)區發生變化,物料對錘頭的磨損(sǔn)方式(shì)也發生變化,前期以撞擊鑿削(xuē)磨料磨損為主,逐漸轉為後期以切削衝(chōng)刷磨損為(wéi)主。因(yīn)此錘頭(tóu)磨損失效機理是撞擊鑿削磨料磨損和切削衝刷磨損。

大錘頭撞(zhuàng)擊鑿削磨(mó)料磨損形貌如圖1,大錘頭的切削衝刷磨損形貌如圖2。由於生產中工藝(yì)控製不佳或使用中操作不當將產生錘頭斷裂,圖3、圖4為大(dà)錘(chuí)頭斷裂形貌。

2、端(duān)盤和錘盤(pán)磨損過快及斷裂

端盤、錘盤是1416重錘破轉子(zǐ)的(de)主要工作部件。高速運(yùn)轉(zhuǎn)的轉子(zǐ)承受(shòu)著(zhe)衝擊載荷和(hé)交變載荷。而端盤、錘(chuí)盤不僅分擔了相(xiàng)當大部分衝(chōng)擊和交變載荷,同時端盤的外圓又不停(tíng)地承受著物料衝刷磨損,工況條件(jiàn)較為惡(è)劣。如原礦進料塊度過大,破碎物料不當或轉子結構強度設計有缺陷,都易造成轉子結構(gòu)變形,端盤和錘盤(pán)磨損過快及斷裂。

3、軸承發熱

軸承發熱是1416重錘破(pò)常見的故障之一。軸承發熱(rè)主要原因:一是軸承座振動(dòng)過大;二是兩軸承座水平誤差過大;三是軸承座內孔與軸承外圈之(zhī)間頂間隙(xì)過小;四(sì)是軸係中透蓋等(děng)零件與軸有幹涉;五是軸承損壞。有時幾個因素交織在一起,互相(xiàng)影響,很難說哪一個因素是主(zhǔ)要因素。

1416重錘破老出問題如(rú)何解(jiě)決

(1)為避免1416重錘破材質結構等選型不當,造成錘頭、端盤(pán)和錘盤等主要(yào)部件過早失效(xiào),待破碎的礦石需取樣進行(háng)易碎性(xìng)和磨蝕(shí)性等測(cè)定,弄清礦石的破碎性能後再選擇適宜的機型和(hé)材質。

(2)對於磨蝕性高又很難、難破碎的礦石,不宜采用1416重錘破,應該考慮兩段破碎。其中段粗碎可(kě)選用旋回式粗碎機或顎式粗碎機,段破碎可選用圓(yuán)錐式破碎(suì)機。

(3)為避免軸承發(fā)熱,設計上(shàng)應優先(xiān)考慮在小(xiǎo)皮帶輪上(shàng)帶風扇等輔助降溫措施。同時浮動端傳動軸承建議CARB圓環滾子軸承。該型軸承既可自動調心又可軸向位移,軸承外圈則可設計成過盈配合,從而避免了采用普通球麵滾子軸承時(shí),頂間隙過大易跑外圈,頂間隙過小則無法浮動的尷尬。